技術経営人財育成セミナー(第12回)変革期のリーダーが学ぶことは何か

企業事件・事故の事例に学ぶ対応策

- 技術者・経営者の倫理を問う -

岸田 雅大(きしだ まさお)

(明治大学電気電子生命学科講師、東芝総合人材開発 認定講師)

| 日時 | 2014年9月4日(木) 17:00~19:00 (講演90分、討議30分他) |

|---|---|

| 場所 | 一般財団法人アーネスト育成財団事務所内 アクセスへ |

| 参加費 | 3,000円(終了後の懇親会費用を含む) |

| 定員 | 最大18名(定員になり次第締め切ります) |

| 申込方法 | FAX 03-6276-2424 または Eメールoffice@eufd.orgにて |

| 主催 | 一般財団法人アーネスト育成財団

|

企業ブランドは、たった一つの不祥事で一瞬にして崩壊します。食中毒、食品メニュー偽装、期限切れ原料の使用、自動車のリコール隠し、耐震偽装、鉄道保安事故等枚挙に暇が有りません。

有名な、米国チャレンジャー爆発事故も、ビデオを用いて当事者のジレンマ体験をして頂きます。ジレンマ問題は企業活動の我々の現場にも常に有ります。出荷判定、規格審査、納期と品質等、実務技術・経営者の身近な経験実例もご紹介致します。

身近なジレンマ問題を、安全・倫理事件に発展させない為の実践事例を、①ゆでがえり防止、②小組織現場の安全徹底、③大企業での全社定着化の3つの類型に分けてご紹介致します。

今回のセミナーでは、技術者の倫理が問われるような事故事例を学びながら、安全・倫理対処の実践事例の報告を聞くことで、質疑応答を通して参加者全員で技術者や経営者が取り組まなければならない安全対策等について学ぼうと考えています。

岸田 雅大(キシダ マサオ)氏

1973年(株)東芝入社、73~81年 府中工場で鉄鋼プラント制御用計算機システム設計、

82~84年本社技術部で、鉄鋼プラントのエンジニアリング業務、

82年国際企業人研修(米国コロラド大)、

85~90年本社技術部で工場統合管理システム事業企画・推進。

91~95年 本社技術部で、装置業CIMシステム事業企画・推進。

96~99年本社で、産業用情報システム部長、

2000年コーポレート組織・EC戦略推進室、ネットレディ推進室などで全社インターネット化推進、

2003年東芝を退社し、東芝総合人材開発(株)に入社。

2008年東芝総合人材開発を定年退職し

①東芝総合人材開発での「技術者倫理」教育、新人教育、定期講習等(現職)、

②明治大学電気電子生命学科上期「技術者倫理」講座講師(現職)

明治大学電気電子生命学科講師、東芝総合人材開発認定講師 岸田雅大

『企業事件・事故の事例に学ぶ対応策 -技術者・経営者の倫理を問う-』

司会(小平和一朗専務理事):今日は『企業事件・事故の事例に学ぶ対応策- 技術者・経営者の倫理を問う -』とのテーマで、明治大学電気電子生命学科講師で、東芝総合人材開発認定講師の岸田氏にお話をお伺いする。

「技術者や経営者の倫理が問われるような事例を学び、経営者が取り組まなければならない安全対策等について

今日は学んでいきたい」と講師の岸田雅大を紹介する小平和一朗専務理事。

講演概要

![]() 講演内容詳細

(754KB)

講演内容詳細

(754KB)

1. スペースシャトル爆発事故

スペースシャトルはリサイクルして何度も使用する

スペースシャトルとは、どういうプログラムか。

もう退役したが、安価に、年50回くらい宇宙と地球を行ったり来たり、大気圏外に人、物を送り出す、運搬手段としてスペースシャトルが機能した。スペースシャトルはリサイクルして地球に戻ってきて着陸するところは見ていると思うが、液体燃料ロケット部は使い捨て。しかし横に付いている固体燃料のブースターは再利用をしている。

ロケット燃料ブースター。これは輪切りになっていて、打ち上がってからパラシュートで降ろしてきて、海に落として再利用する。これを担当したのがモートン・サイオコール社。どうやってつなぐのかというと、フィールドジョイント部といって、ゴムのラバーを使う。ここに無理があった。

どう無理かというと寒さに弱い。暖かければ大きな問題は起こさない。それまでに気温12度で打ち上げたことはあるが、あの暖かいフロリダの打ち上げ当日は、マイナス8度の寒冷前線がきて気温2度。それでゴムが硬直して、燃料が漏れて爆発事故を起こした。

技術者ボジョレーがそれをずいぶん指摘していた。NASA側の親分はムロイで、モートン・サイオコール社の担当はボジョレー、同僚はトンプソン、技術者の親分はランドが登場人物だが、ランドが寝返ってしまった。

打上げ決定は、4人の経営幹部の会議で決められ、ボジョレーの意見は聞き届けられなかった。

当初からフィールドジョイント部に問題があることは認識していた

モートン・サイオコールがNASAと契約をして、打ち上げを行った。

しかし当初からフィールドジョイント部、Oリングに問題があるということは認識されていた。しかしコロンビアは打ち上げられてしまった。

2回目の打ち上げでも問題が指摘され、対策会議も行われていた。しかしレーガン大統領が「運用段階」を宣言してしまった。

15回打ち上げた時には、ススとグリースが出てしまっていた。モートン・サイオコール社もタスクフォースを作った。ボジョレーも外されていたわけではないが、その時点では強い主張をしていたわけではなかった。

しかし17回目を打ち上げた時には、フィールドジョイント部が危ないということをモートン・サイオコール社の技術トップに文書で、このままでは大変なことになるという通告をした。

しかし会社は検討チームを作るが、対策は取られなかった。

対策が進まないまま、寒い日の1月27日の前夜を迎えてしまう。

打上げ前日に会議があって、ランドが「技術者の帽子を脱いで、経営者の帽子をかぶれ」という言葉で寝返ってしまう。

NASAは打ち上げに政治的な圧力がかかっていた。計画自体が遅れていた。

欧州でも同じような計画があった。レーガン大統領が「宇宙に行った先生」ということを年頭教書に出してしまっており、引くに引けない状態。

そんな中でマイナス8度の寒冷前線が来てしまった。技術のトップのランドは、寒いと危ない。データもないので、打ち上げを止めるべきと意見を出したが、最終的には寝返ってしまって、打ち上げ決行になってしまう。技術屋はみんな驚いた。

「技術者の帽子から経営者の帽子へ」、経営と人命のジレンマ

営と人命のジレンマ、経営側の利益を優先するのか、人命・安全性を優先するのかのジレンマ問題。技術者倫理問題の裏には必ずジレンマ問題がある。

最終的にどうなったのかというと、打ち上げ直後の写真が残っている。SRBのOリングの密閉が寒さで破れて、燃料ガスが噴き出している。上に上がって爆発した。落ちてきたものを回収したら、こげたグリースがちゃんと付着していた。予見している通りのことが起こってしまった。

2. 優れた倫理的意思決定事例

CVCCエンジンンの開発(本田)

倫理には悪い話だけでない、良い話もある。

ホンダのCVCCエンジンの事例をお話する。

ホンダはどういう企業かというと、ご存知の通りヤマハとホンダは2輪の技術オタクの会社であった。本田は技術者の本田宗一郎と、経営者の藤沢さんのコンビでやった会社である。

どうしてあれ程大きな4輪の企業になったのかというと、CVCCエンジンの開発プロジェクトをうまく立ち上げることができたからだ。

価値、技術屋が何に価値を持つかというのは非常に大事である。価値判断が経営サイドに寄り過ぎると問題を起こす。ホンダの技術者の価値感は純粋であった。 ホンダの若い技術屋は色々な文献を読んでいて気がついた。

アメリカで排気ガス、大気汚染が大変深刻な問題になっている。大気汚染対策に新たに取り組まないと大変なことになる。一酸化炭素、炭化水素、窒素酸化物、量を少し測ってみると、非常に大きい。これこそが解決しなければいけない課題だと技術者としての感覚が働いた。

ホンダのCVCCエンジン開発事例を取り上げ、

「倫理問題には悪い話だけでなく、良い話もある」と岸田氏は講演する。

大気汚染への取り組みは、単なる1企業の問題ではない

その頃日本はまだモータリゼーションがそれほど進んでいなかった。

大気汚染防止法、四日市で光化学スモッグがあって、四日市の洗濯物がだめになってしまう。日本はそのレベルで、あまり車での規制は未だなかった。しかしアメリカは非常に深刻であった。

今中国が、北京で大変なことになっている。石炭の汚染でモクモクになっている。あれと同じ現象がアメリカのサンフランシスコで1960年代後半にあった。サンフランシスコのゴールデンゲートブリッジも、煙で見えなかった。その原因は車であった。大気汚染をなくさないと、アメリカはだめだというので、マスキー上院議員が法律を作り、マスキー法を立ち上げた。

1970年から5年以内に排気ガスを10分の1にする。それを本田宗一郎は2月にマスキー法を満足させるレシプロエンジンのめどがついたので「73年から商品化する」と発表した。

開発担当者の了解を十分に得ていなかったが、発表したのは当時、お客さんから大きなクレームを受けて、業績が下がっており、起死回生を狙うという意味もあって、本田宗一郎は発表に及んだ。

その技術は、CVCCエンジン。複合渦流調整燃焼方式。炭化水素についてだけは心配だったが、一酸化炭素と窒素酸化物については目処が見えていた。

「大気汚染への取り組みは、単なる1企業の問題ではない」「子供達にきれいな空を残そう」「社会のために、マスキー法を満足させるエンジンを開発する」。大気汚染研究室長の石津氏がこの言葉を残して、研究に励んだという記録が残っている。

ホンダは開発した技術を他のメーカーに公開した

どんなプロジェクトだったかというと、久米さんという39歳の若いリーダーが担当した。

久米氏は後で社長になる。本田宗一郎も色々な茶々を入れて、反対意見も出したが、反対意見を聞き入れることもなく突き進んだ。最終的にCVCCエンジンの成功。アメリカの環境保護庁からクリアしたという宣言も貰った。

何が社会から1番尊敬されているかというと、普通だったら獲得特許で武装し、大もうけする所だが、開発した技術を他のメーカーに公開した。

世界の自動車産業は、ホンダの公開した技術のおかげで、世界中から大気汚染が消えていった。

ホンダは社会から、地球内企業として、誉れある評価を受けて、そしてシビックCVCCは世界の20世紀を代表する技術を持った自動車に選ばれた。

3. 技術者倫理事例(世界)

技術者倫理の事例を紹介する。

(1)フォード・ピント事件

命と安全を天秤にかけてしまった

軽乗用車、日本でサニー、カローラなど小型車が市場を席巻した。ビッグ3は慌てた。フォードも慌ててピントという車を作った。

どんな問題が起きたのか。

後ろから追突されると、燃料タンクにディファレンシャル・ギアが喰い込んできて、火が出るという欠陥があることが分かった。1台11ドルのラバーで燃料タンクをカバーすれば良いのだが、その対策をフォードはしなかった。費用を天秤にかけてしまった。

フォードはシミュレーションをし、発生車両火災2100件、死亡者が180人と想定。死亡事故が1件で20万ドル等考え、5000万ドルと計算した。1台11ドルだと安いが、乗用車とトラック全部1100万台、軽トラック150万台、あわせて1億3700万ドルかかる。だからやらないという決断をした。

それによって500人の死傷者を出した。命と安全を天秤にかけて、こんなことをしたとしてフォードは非常に社会から叩かれた。

(2)スペースシャトル・チャレンジャー事故(事故発生の可能性を見過ごした)

(3)ヒトクーロンES細胞論文ねつ造事件(研究倫理)

ES細胞、韓国が初めてのノーベル賞受賞直前と云われたが、実は論文のねつ造と最終的に断定された。

研究倫理の問題はこの頃からある。いまはスタップ細胞の問題がある。

欧米と日本での技術屋の倫理行動に対しての違いを感じる

技術屋さんの開発・設計業務は、色々な価値のバランスを取りながら意思決定の繰り返しである。法律は当然守らなければいけない、安全、品質も当然守らなければいけない。

タイヤが外れるようなことは最低限回避しなければならないが、経済性・コストを優先させてしまいがちだ。

4. ジレンマ問題事例

ジレンマ問題は身近にいくらでも有ることに気付いて欲しい。

ジレンマ問題が多重に重なった時に、倫理問題が発生することが多い。

大学の学生さんのジレンマ問題を紹介する。社会に出ていないので、未だ仕事を分かっていないと思うかもしれないが、現実は厳しいジレンマの現場に立っていることが経験を書かすと分る。

4.1 大学生のコンビニや居酒屋でのジレンマ問題

コンビニや居酒屋で、どのような問題があるかというと、実に生々しい。

(1)弁当が余ったら持ち出し禁止だが、先輩が持ち帰ってしまう。見逃して良いだろうか。

(2)レジで2000円の誤差が出た。規則では調査しなければいけない。終電時間がある。

(3)店でお金が紛失した。先輩が盗んでいた。店長に告げるかどうか。

(4)賞味期限切れの食材を使うように指示された。どう対応するか。

(5)レジで1000円を渡し忘れた。並んでいる人が多い。追いかけるか。

(6)ファミレス、20分に1回手を洗うというルールがある。しかし、とてもやれない。どうするか。

4.2 企業でのジレンマ問題事例

中堅企業、大企業いずれも、色々な業務局面でジレンマ問題だらけである。

経営塾で事前課題でレポートして貰った生々しい事例を紹介する。

(1)医療用の放射線機器を納める企業で働いている。お客さんから納入時に、測定結果や測定日を改ざんしてくれと云われた。それは断った。

(2)前職のことだが、某規格取得審査については、マニュアル無視が常態化していて、審査前に辻褄合わせの書類を作る作業を繰り返していた。それに嫌気がさして転職。

(3)営業技術の人は誰でもあるが、客先意向をどこまで聞くかの製造部門とのジレンマ。

(4)客先から金型発注金額が提示された。これでやれときた。金型制作費はもっとかかる。

(5)精度を上げろという指示。精度を上げると温度管理などコストも上がる。どこで工場と客先の折り合いをつけるか。

(6)ソフト設計でのテストには、バグ曲線が使われ、この辺りで出荷すべしとある。出荷が遅過ぎると利益が出ない。早く出荷し過ぎると、もっと大きなロスを出すというジレンマ。

(7)プラント制御の大きな企業、単純ミスの多発に対し、1つ1つ潰していくのか、根本から再設計して、それを水平展開するのかどちらが良いのか。

(8)外食産業従事時、指定期限を過ぎた食材の客先提供求められた。コスト管理、数値ノルマの厳しさに嫌気がさして辞めた。

(9)建築現場での監督だが、工程、損益、安全上のジレンマ問題が常に有った。

(10)大学では、高価な信号処理ソフトを全台数買えない。ワンライセンス購入で、インストールしたら安くすむが良いのだろうか。

5. 安全・倫理対処の実践

学生も企業人もジレンマ問題の真っ只中で暮らしている事が分ったかと思うが、抱えているジレンマ問題を倫理問題にまで発展させない為の具体的な対処法の話に話題を進める。

5.1 ゆでがえると逸脱の標準化(日常化)

ジレンマ問題を倫理問題にまで発展させない為の具体的な対処法の話に話題を進める。

茹でガエルと逸脱の標準化(日常化)から考えよう。組織に属するとどうしても価値が茹で上がる。逸脱が日常化し、毎回逸脱を繰り返しているうちに、不安全、不誠実に鈍感になってしまう。誰も煮え湯だったら飛び込んだりはしないが、最初は水で、加熱しても気持ちよくなっていくが、茹で上がる頃には自分では気付かず、死にまで到ってしまう。

(1)ある組織の考え方は必ず偏ってくる

このエスカレーターは上りか下りか。健常者は「上るのに楽をしたい」と思うが、身体の不自由な方は下りの方がきつい。健常者で茹で上がった人には不自由者の気持ちに気付かない。

ある組織が偏っても、自分では偏っていることに気付かない。東芝でも新人が入ると、職場に何かおかしいと感じたら、指摘してあげてくれと随分言います。

「組織に属するとどうしても価値が茹で上がる。逸脱が日常化し、毎回逸脱を繰り返しているうちに、

不安全、不誠実に鈍感になってしまう」と岸田氏は説明する。

(2)逸脱の標準化(日常化)

技術的逸脱の標準化が繰り返されると、事故に繋がる。

- JR西日本事故も、2分短縮。1分短縮。停車駅を増やす。そして最終的に事故が起こった。

- 自動車でも、10キロオーバー位皆超えてる。高速で空いていれば30キロオーバー位。チョットチョツトの繰り返しが当たり前になると事故が起こる。

- 倫理的逸脱の標準化が繰り返されると、不祥事に到る。

- コーヒー位、昼飯位、料亭位、その内にそれが収賄につながってしまう。

- 代返位、レポート代筆位、それが、替え玉受験にまで。

- このデータはまずいので省こうが、データ改ざん、データねつ造に発展。

(3)ゆで上がらないためにどうしたら良いのか

茹で上がらないためには、どうしたら良いのか。第三者の目が大事だ。イエローカード。「それはヤバイんじゃない」と言ってくれる人がいれば気付く。ちゃんと気付かせることが大事。

会社がどういうものを用意しているかというと、エーザイはカードを持たせている。「家族に胸を張って話せますか。」それで行動を思いとどまらせる。

東電、日立も全員にそういうカードを持たせている。振り返ってもらう訳である。

百貨店でも食品売場の危機管理7ヵ条が有る。「『他でもやっている』という甘い判断はしてませんか」「業界慣習として慣れていることはないか」「問題がありそうなことをうやむやにしていることはないか」「偽装表示をうやむやにしていないか」「自信を持って家族にも説明出来ますか」。

(4)個人での立場と、企業での立場では社会に及ぼす影響が全く違う。

個人で言っている場合には、エリンギを椎茸と偽っても「冗談」で済むが、企業の立場では食品偽装といわれ大問題になる。

偶然知った情報で得をしても、これも個人では咎められないが、マスコミお社員がインサイダー情報で不当な取引をすれば、大きな社会問題になる。

(5)東芝の倫理教育は国内・海外でどう進めたか

全社技術者倫理教育の講師を誰にさせたかというと、組織の個人で抱え込んでいる問題を会社の組織の問題にする流れを作ることを目指し、東芝の中の技師長、プラス上級部長クラスの624人を講師にした。

講師教育は14回行ったが、技師長は各部門の教育を担った。自分のところに悪い情報を上げて来い、組織の問題にしようという教育を行った。

最初の1年間は国内用教育である。全社同じ教材を用意し、技師長さんに講師教育を行い、技師長さんがそれぞれの事業部門で全員教育を行うった。国内合わせて6万人が受講した。グループ討議を3件用意して、一般者は半日以上、それから、マネージャーは1日の教育を行った。

大事なのはグループ討議で、色々な観点からの物の見方・意見が有る事を体感し、悪い情報もどうやって組織の問題に上げさせられるのか、ということを全社全部門で学んだ。

2年目は、全世界の海外教育を行った。教材は全世界同じにしようと、英語版、中国語版、日本語版、タイ語版を作った。教材の内容、討議事例が適切かを検討する為に、事前に米国代表、欧州代表、中国代表、アジア代表の人に集まってもらい、実際にグループ討議も試しにやってみての検討を行って決めた。

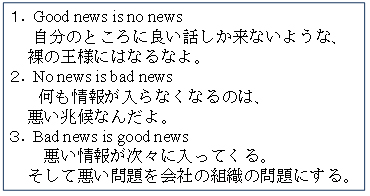

(6)Bad news is good news

最後に、我々として何を一番教育したのかというと、部下達が問題を抱え込まず、悪い話が組織に上り、組織・会社の問題にしようという流れを全社に定着させようということです。

言葉としては、コマツの坂根さんの言葉を強調した。

質疑応答

質問(淺野昌宏元丸紅ネットワーク社長):最初にスペースシャトルのお話を伺ったが、これは色んな分析、研究をトレースされた結果として、組織としてどういう対応をしたのか。刑事罰としては、どういう対応があったのかということを伺いたい。

回答(岸田雅大講師):刑事罰、最終的には調査委員会の結論がどうなったか不勉強である。

日本では刑事罰が先行するので事故原因の解析以前に隠蔽が始まる。米国では。

意見(小平和一朗専務理事):米国では「スペースシャトルの先頭のセラミックがどうとか」事故解析が進んでいる。そういう分析を出来る風土は、刑事罰とか分離されている気もする。日本ではまず刑事罰が先行するので、隠蔽が始まる。関心がある事なので、後でも分かったら教えて欲しい。

回答(岸田雅大講師):日本だと儒教文化で、良かれと思ってやる。「ストーブの不正改造」事件を全世界共通の討議事例にした。学校の石油ストーブを10数万台、北海道地区で販売・設置した。それを不正に安全装置のロックを外してしまう改造を補修員がした。これが後で分かった。製造会社から据え付き指示が出ているが、やるのは現地の据え付き業者。業者には標準据付金具を使えと指示しているが、使ってくれるところもあるが、使わないところも多い。電気的に導通しているからアルミ箔を貼っても大丈夫だろうと改造。それがピラピラ取れると警報が鳴る。「またあれかというので、補修員は安全装置のロックを外して警報を鳴らないようにした」という不正改造。

日本では色々な人に助けてくれと言えば解決出来る事を言わない。石油ストーブの問題で寒さで生徒が震えているのであれば「学校を休みにしてもらう」と言えば助かるのに、そんな案は出てこない。海外でのカナダ・アメリカでは「休みにしてもらったことがある」という事例がすぐ出てくる。日本では、また学校に頼んで教育委員会に言われるとかいうので、グループ討議でもそのようなアイデアは出ない。会社の為に良かれと問題を抱え込んでしまう。

「日本だと儒教文化で、良かれと思って隠ぺいしてしまう」と岸田氏は説明する。

質問(山中隆敏富士通研究所研究員):教育、何が違うかというと、教育文化なのか。

回答(岸田):やはり人の物の考え方ではないか。確かに自分がリスクを取ってまでやるかどうか。日本の人は、自分が取る必要は無いのだが、やれば会社が喜ぶのではないか、そういう風に勝手にものを捉える傾向が有る。個人主義傾向の強い中国では、余りそういう方は出て来ない。

質問(大橋克己元クラレ常務取締役):全社的に基本的には倫理、社員全体の倫理観を上げることで、全世界的にやられたと思うが、やられた後に実際に会社の気風は変わってきたのか。大企業的な「茹でガエル」的なものが、どのようなことをやることによって変わったのか教えてほしい。

回答(岸田):随分経っているが、今も新人教育は、全員教育と同じ1日教育を続けている。例えば半導体関係では、中途採用者が多いいが同じ教育を受けて、東芝の仲間になることを続けている。

意見(大橋):元いた会社も主力工場の大爆発事故が起きて、安全に対する全社員教育をその時期になると繰り返しやることを続けている。マインドを変えていくことをやらなければならない。

回答(岸田):人事部の方は、倫理教育をやって欲しいという気持ちを持っている。実際に全社教育を推進したのは技術管理部がスポンサーとしてやったのだが、人事部の意向が大きかった。人事は最近、技術者倫理問題よりも人権問題の方をより全社として重要視している。

質問(尾崎一成OZ Consulting Easy代表): 100%安全でなければいけない。私これは非常に危険なことだと思う。100%安全を求めると、当然、1−0になってしまう。あってはならないから、無かったことにしようとか。考えないことにしようとか。それで結局モラル・ハザードになってしまう。

意見(小平):「日本の原子力は一切リスクヘッジをしなかった」と聞く。起こらないと思っている時、そこで起こってしまった時にどう対応するかという訓練がされていなかったという指摘ともとれる。だから理念を追求する。

回答(岸田):会社でのグループ討議を見ていて感じるのは、正論というか「本当にそうでなくてはいけない」と強硬論で討議を引っぱるのは女性のリーダーが多く、男性は軟弱な体制派が多い。

質問(下斗米秀之明治大学政治経済学部博士課程):アメリカ経済史を勉強しているので、どうしてもそちらに引きつけられて考えてしまう。的外れかもしれないが、安全とか安全運動がアメリカの産業から出てきたのは第一次大戦以降で、SAFETY FIRSTという言葉が出てきて、関連研究も蓄積されていて、環境面に配慮とかにも関心が持たれている研究者も多いので、今日の話も歴史的に見ても面白い。例えば、こういうマニュアルを作るような作業で、他の外国の企業や産業を参照しているのか。

回答(岸田):組織的にやっている訳ではないが、私の聞いた話では、日本では「安全第一」と言うが、自動車などを作っていたアメリカなどでは「安全は第二だった」とか言われ、それより「効率第一」だったと言われる。しかし、日本に入ってきた時に誰かがどう仕掛けたのか「安全第一」になったという話を聞いたことがある。

日本の技術者の倫理教育は米国の倫理教育から学んでいる

質問(下斗米):特に外国の大きな企業は沢山あるが、そういった企業の倫理教育は参照されずに来ているのか。

回答(岸田):倫理教育については、ABETという米国の技術者教育の有り方・標準化の推進を行っている機関がある。そこの標準資料・テキストが企業でもベースに使われている。日本の場合はそれに当たる組織は、JABEEである。理工学部の審査も行っており、倫理教育を行っていることが必要用件になっている。米国のABETから学んだものは「この技術は何のためにあり、どんな影響を社会に与えるかの視点」である。大事な心のところが抜けていた。微分方程式を解くのが得意だけでは駄目である。ABETという組織でのやり口を日本に持ってきてJABEEで、認定を取らないと理工学部としての単位を与えないという形になっている。

大きな事故が起きる前に予兆がある。ちょっとした事故を見逃さずに早くつかまえる。

意見(吉久保誠一元TOTO専務取締役):倫理教育とは、そうなんだと思って聞いていた。ここに最後のまとめ、ここにどの会社もみんな来てしまう。これは、経営者トップはやると一応安心するが、現場に通じない、定着は難しいし。良いお話をされて、事故、クレームがある。もう1つジレンマ、その2つは大変良いケースになる。「事故には予兆がある。1回では大きな事故は発生しないので、ちょっとした事故が起きた時にどうやって早くつかまえるかをやりなさい」と、私は言ってきた。ジレンマは絶対に起きる、どんなことをやっても、その中からビジネス・新商品を生みなさいと、そこに持って行かないと測定も何も出来なくて、精神論に終わってしまう。私はそちらにウェイトを置いてきた。参考までに。クレームの方は最初からドンといかない。ちょっと出たら最初の一発を捕まえて、そこだけにだけに絞る。これは100%、日本中、世界中の会社がイエスと言う。大きな事故を起こさない安心料だと思う。

以上

【解説】

ABET:Accreditation Board for Engineering and Technology

(米国にある技術者教育認定会議)

JABEE:Japan Accreditation Board for Engineering Education(日本技術者認定機構)